Преимущества дисковых тормозов перед ободными

Имеют отличную модуляцию. В смысле: на велосипеде с дисковыми тормозами можно более точно контролировать силу торможения, чем на байке с вибрейками, кантилеверными и клещевыми тормозами. Даже после установки на ободные рычаги больших колодок нельзя получить такую же чувствительность срабатывания, как от маленьких колодок в калипере. Кстати, чувствительность торможения выше у калиперов с большим количеством поршней. Кроме того, повышает модуляцию применение в калиперах органических, а не металлизированных, тормозных колодок.

Меньше загрязняются. На ротор значительно меньше попадает пыли, грязи, воды или снега, чем на обод колеса. Разумеется, любой абразив или жидкая смазка на контактных поверхностях нарушают работу тормозов. Особенно это ощущается при езде на велосипеде с ободными тормозами по мокрой дороге: значительно ухудшается модуляция, так как колодкам, чтобы начать стопорить колесо, сначала нужно протереть тормозную дорожку на ободе от воды и грязи.

Восьмерки на колесах не влияют на работу дисковых тормозов. Всем понятно, что у ободных тормозов рабочей поверхностью является обод колеса, и от ровности его стенок зависит качество торможения. В идеале, для достижения максимальной модуляции, тормозная поверхность должна быть абсолютно ровной. Если же обод колеса искривлён, тогда приходится разводить дальше в стороны колодки. При этом уменьшается не только чувствительность, а также эффективность торможения. На велосипедах с особенно большими восьмерками на колесах, ручки ободных тормозов нужно нажимать аж до упора в грипсы (рукоятки руля), чтобы хоть как-то затормозить.

Не стирают обод колеса. Благодаря тому, что у дисковых тормозов, кроме колодок, имеется отдельная изнашиваемая деталь – ротор, то через очень долгое время потребуется заменить только этот диск. На велосипеде с ободными тормозами со временем, после долгого царапанья колодками, приходится менять алюминиевые обода, когда их стенки разламываются от утончения.

Имеют долгий срок службы. Особенно долго работают до замены металлизированные колодки, при этом практически одновременно стираясь вместе с роторами. Резиново-целлюлозные колодки ободных тормозов очень часто покрываются водой с абразивом в виде пыли и песка, и поэтому они быстрее стираются, чем более чистые колодки дисковых тормозов из такого же материала. Нужно заметить, что тормоза, у которых быстро стираются колодки, нужно часто регулировать, сближая колодки одна к другой.

Достоинства и недостатки дисковой системы

К очевидным плюсам относятся:

- высокая эффективность торможения;

- стойкость к перегревам;

- стабильность работы даже после попадания воды;

- точность срабатывания по колёсам;

- простота компоновки;

- малая затратность обслуживания;

- низкий вес неподрессоренных масс.

Минусами стали только плохая защищённость от загрязнений и механических повреждений. Изначально высокая себестоимость при массовом производстве исключается из перечня недостатков. Дисковые тормоза сейчас применяются практически на всех классах автомобилей, в том числе и ряде грузовых. Исключение составляют лишь вездеходы, где на первый план выходит защита на плохих дорогах.

Какие тормоза лучшие — дисковые или ободные?

Определить лучший тип тормозов поможет анализ недостатков и преимуществ.

V-brake, или ободные тормоза обладают следующими свойствами:

конструкционная незамысловатость – благодаря ей достигается ремонтопригодность и регулировка в условиях поездки;

применимость для многих типов велосипедов (дорожные, MTB, гибриды) – на всех моделях, где имеются посадочные места под рычаги;

низкая цена – она значительно ниже по сравнению с установленными на дисковые тормоза;

возможность приобрести по отдельности комплектующие, и сразу же установить их;

малый вес, что немало важно для сохранения динамики движения;

универсальность;

значительная сила торможения – при тщательной настройке качественных изделий это положительное свойство может держать преимущество перед дисковыми тормозами.

Отрицательные свойства по сравнению с дисковыми изделиями:

- низкая модуляция, особенно у бюджетных изделий, где для её увеличения требуется тщательная настройка;

- высокая степень чувствительности к ободным искривлениям – для v-brake ввиду конструктивных особенностей это недопустимо, т.к. стираются колодки, изменяется расстояние между ними, а это приводит к необходимости в регулярном контроле колёсной геометрии и исправлении недочётов;

- снижение эффективности торможения в условиях грязи, мокрого асфальта и т.д. – в отдельных случаях тормоз становится нерабочим, и для своевременного исправления ситуации велосипедистам приходится иметь при себе сухую тряпку и щётку;

- усиленные долгие торможения стирают обода, колодки и приводят к нагреву, что значительно снижает срок эксплуатации.

Учитывая все эти факторы, и понимая, что дисковые изделия стоят значительно дороже, больше весят, и их сложно установить и отремонтировать самостоятельно, встаёт вопрос о том, чем готов жертвовать покупатель.

Если нужен лёгкий, дешёвый и легко ремонтируемый тормоз, стоит обратить внимание на ободное изделие. При желании получить качественное изделие, не требующее постоянной настройки и езды с щёточками в слякотную погоду, а также чтоб на его функционирование не влияли «восьмёрки», выбирают дисковые тормоза

Анализ показал, что байки с гидравлическими тормозными системами и крупными роторами приобретают при использовании по назначению в горной местности. Также гидравлику используют любители высоких скоростей в уличных условиях.

Для всех типов нестандартных поездок подойдут велосипеды с любыми дисковыми тормозами. Но если экстремальная езда исключена – целесообразнее приобрести агрегат с ободной тормозной системой.

И независимо от типа тормозов, владелец байка должен следить за состоянием колодок, целостностью тросиков и т.д. Только в таком случае тормозная система прослужит максимально долго.

Цена на гидравлические тормоза для велосипеда

Цена на гидравлические тормоза зависит от фирмы-изготовителя, следовательно, и от качества. Наиболее бюджетными моделями являются «HAYES sole» и «HAYES nine». Их себестоимость равна 35-38 $. Далее, можно отметить компанию «Tektro Draco» — 38-45 $. Следующий изготовитель, который производит бюджетные варианты, это «Shimano». Минимальная цена этих составляет 45 долларов, а максимальная – 240. Но в данном случае стоимость зависит от модели. Например:

- BR-M395 – 45-51 $;

- M355 – 51 $;

- М396 – 52-57 $;

- M675 SLX – 87 $;

- DEORE M615 – 97-102 $;

- M675 SLX – 115-117 $;

- Zee M640 – 180-190 $;

- XTR M9020 Enduro/Trail – 235-240 $.

Самым средним и приемлемым вариантом считаются гидравлические тормоза компании «Avid Elixir». Их средняя цена составляет 95-105 $. Чуть выше цена у компании «Magura». Модели МТ (различаются по цифрам) начинают отсчет с 95 $ и заканчивают 195-ю. «Magura» HS-33 2014 стоит 180-200, а MTS – 310-320 долларов. Более высокая цена в компании «Formula», где стоимость колеблется от 125 долларов до 320-ти. Самые дорогостоящие – это «SRAM», потому что минимальная их стоимость – 50 $, а максимальная – 525.

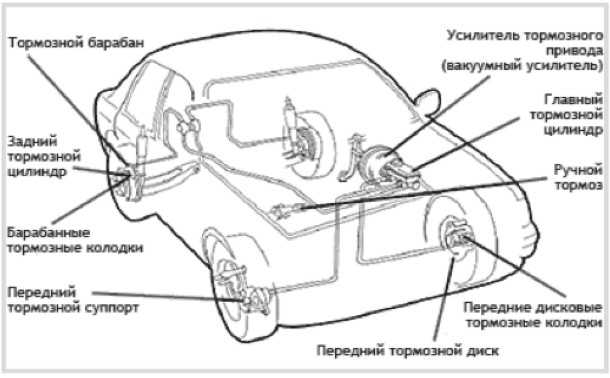

Тормозные механизмы

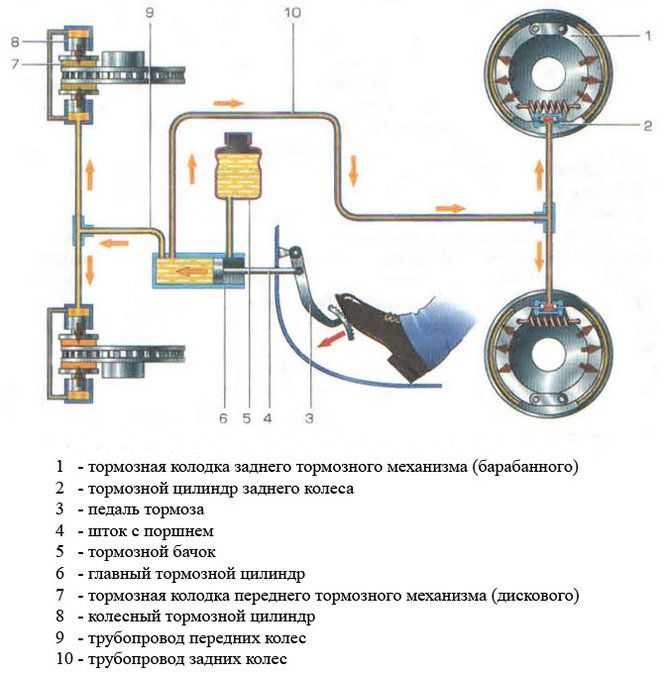

Автомобиль замедляется при помощи двух типов тормозных механизмов:

- Барабанный тормоз – подавляющее большинство машин (в основном это бюджетные модели и представители среднего класса) оснащаются такими механизмами на задней оси. Они обладают высокой надежностью и стабильностью работы. В таких тормозах из-за износа колодок между фрикционной поверхностью и стенками барабанов образуется увеличенный зазор. В устройство механизма входит регулятор, который компенсирует это расстояние, перемещая колодки максимально близко к стенкам барабана. Процесс самоподводки механизма в основном происходит во время резкого торможения. Охлаждаются тормоза за счет ребер на самом барабане и большого количества металлических частей;

- Дисковый тормоз – используется на передней оси, а в спортивных машинах и авто класса премиум и выше задействуются и на задней оси. Суппорт с двух сторон зажимает тормозной диск. Такая схема требует меньше усилий для замедления колеса, поэтому данная система более эффективна по сравнению с барабанным аналогом. Из-за этого механизмы испытывают гораздо большие температурные нагрузки. На современных дисках делаются специальные бороздки, которые улучшают отвод тепла. Такие модификации называются вентилируемыми.

Эти два типа механизмов входят в устройство основной тормозной системы авто. Она работает в обычном режиме – когда водитель хочет остановить машину. Однако в каждом автомобиле есть и вспомогательные системы. Каждая из них может работать в индивидуальном режиме. Вот их различия.

Вспомогательная (аварийная) система

Вся магистраль тормозной системы разделена на два контура. Часто производители к отдельному контуру подключают колеса по диагонали автомобиля. Расширительный бачок, установленный на главном тормозном цилиндре, внутри на определенном уровне (соответствует критически минимальному значению) имеет перегородку.

Пока тормоза в порядке, объем тормозной жидкости выше перегородки, поэтому усилия от вакуума поступают одновременно на два рукава, и они работают, как одна магистраль. Если шланг разорвется или сломается трубка, уровень ТЖ понизится.

В поврежденном контуре давление невозможно создать, пока не будет устранена течь. Однако благодаря перегородке в бачке жидкость не вытекает вся, и второй контур продолжает работать. Конечно, в таком режиме тормоза будут работать в два раза хуже, но автомобиль не будет полностью их лишен. Этого достаточно, чтобы безопасно добраться до сервиса.

Стояночная система

Эта система в народе называется просто ручник. Ее используют, как противооткатный механизм. В устройство системы входит тяга (рычаг, расположенный в салоне возле рычага коробки передач) и трос, разветвленный на два колеса.

В классическом исполнении ручной тормоз активирует основные тормозные колодки задних колес. Однако бывают модификации, имеющие свои колодки. Эта система вообще не зависит от состояния ТЖ в магистрали или неисправности системы (неисправность вакуума или другого элемента основных тормозов).

Замена передних дисков

Процесс замены прост. Достаточно поднять автомобиль на подъемнике либо при помощи домкрата. После чего открутить колесо

Важно заранее подготовить сами диски под замену

Необходимо сразу приобрести специальные винты для крепления диска к посадочному месту — артикул 998310816. В большинстве случаев после демонтажа старые можно просто выбросить.

После снятия диска посадочное место выглядит так:

Необходимо аккуратно «надеть» новый диск на его посадочное отверстие. После чего закрутить на место пару крепежных винтов.

Скобы по возможности нужно смазать медной смазкой. Полностью собранный тормозной механизм выглядит следующим образом:

Устройство

Тормозная система состоит из:

- механизмов;

- привода.

Чаще всего на машинах установлены фрикционные механизмы, работающие за счет силы трения.

Тормозные механизмы могут различаться по конструкции фрикционной части и подразделяются на:

- дисковые;

- барабанные.

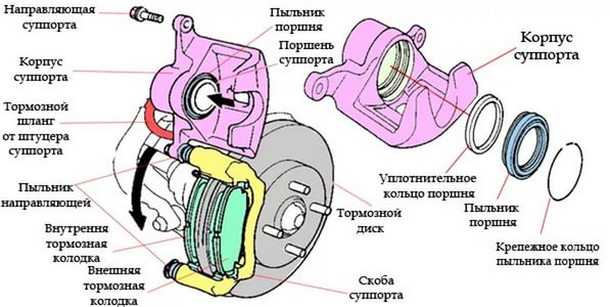

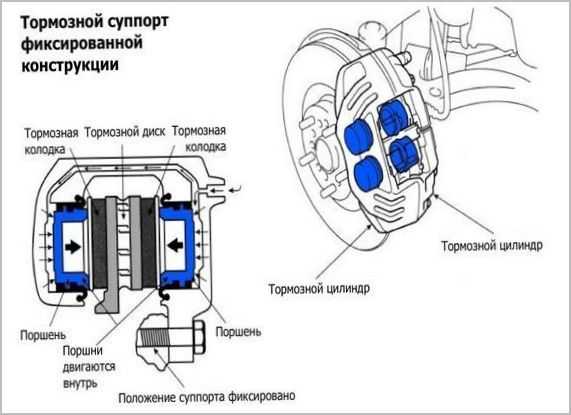

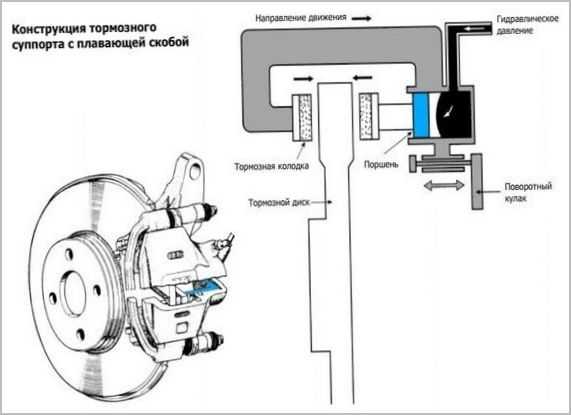

Дисковый механизм

Состоит из суппорта, одного или двух тормозных цилиндров, а также двух колодок и диска.

Суппорт крепится на поворотном кулаке переднего колеса машины. В нем есть два тормозных цилиндра и к ним две тормозные колодки. Которые находятся с обеих сторон тормозного диска, который вращается вместе с прикрученным к нему колесом.

- При нажатии на педаль тормоза, поршни выходят из цилиндров и прижимают колодки к диску.

- При отпускании педали, механизмы возвращаются в начальное положение. Это возможно из-за легкого биения диска.

Посмотрите полезное видео, устройство и принцип работы дискового тормозного механизма:

Об достоинствах

- температурная стойкость дисков выше, чем у барабанных. Лучше охлаждаются;

- высокая эффективность уменьшает тормозной путь;

- меньше размеры и вес;

- уменьшено время срабатывания;

- изношенные колодки просто менять;

- разная температура, возникающая при работе, не влияет на прилегание тормозных поверхностей.

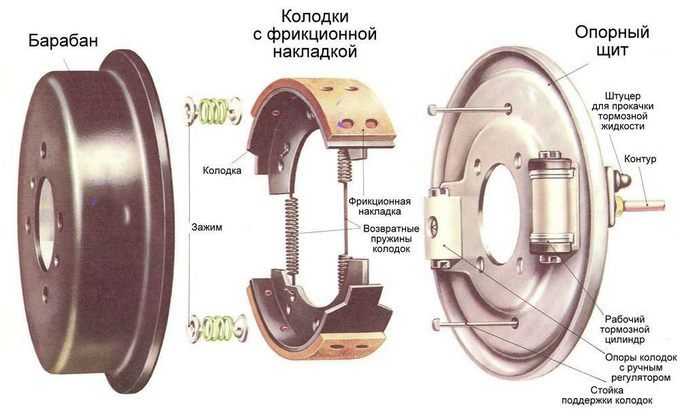

Барабанный механизм

Состоит из:

- барабана,

- двух колодок;

- возвратных пружин;

- рабочего цилиндра и опоры колодок;

- опорного щита.

На опорном щите закреплен тормозной цилиндр и опора. При нажатии на педаль поршни в цилиндре расходятся и давят на концы тормозных колодок.

Колодки прижимаются накладками к внутренней стороне круглого барабана. Который вращается вместе с прикрученным к нему колесом.

При отпускании педали, стяжные пружины притягивают колодки в начальное положение и действие тормозов прекращается.

Об достоинствах

- простота изготовления;

- низкая стоимость;

- имеют эффект самоусиления. Нижние части колодок тесно связаны друг с другом и трение о барабан передней части, усиливает прижатие к нему и задней части.

Стояночная система

Для постановки машины на длительную стоянку, чаще используется механический привод, в основу которого входят различные тяги и тросы, объединенные в систему.

Посмотрите интересное видео, устройство и принцип работы барабанного и стояночного тормоза:

- Тормозной привод основанный на работе воздуха, называется пневматическим и чаще применяется на большегрузных автомобилях.

- Если сочетаются несколько приводов, то он называется комбинированным.

Принцип действия тормозной системы

- При нажатии на педаль, сила передается на главный тормозной цилиндр.

- Поршень главного цилиндра двигается и увеличивает давление в системе гидравлических трубок, которые ведут к каждому колесу транспортного средства.

- Тормозная жидкость давит на поршень колесного цилиндра. Который двигая колодки, прижимает их к барабану или диску. Трение замедляет вращение колес и автомобиль останавливается.

После отпускания тормозной педали, она с помощью возвратной пружины возвращается на место. Усилие, действующее в главном цилиндре ослабевает и его поршень, возвращается в исходное положение. Заставляя колодки с фрикционными накладками разжаться, тем самым, освобождая диски или барабаны колеса.

Принцип работы

После установки автомобиля на площадке оператор запускает оборудование. Далее в процесс включаются тензорезисторные датчики, которые фиксируют показатели реактивных моментов торможения. Регистрация усилия происходит на фоне поступления электрического сигнала, возникающего от мотора-редуктора. Пример действия системы можно продемонстрировать на роликовом агрегате. Как работает тормозной стенд этого типа? В ходе проскальзывания шин по барабанным установкам происходит отключение электропривода платформы, если момент противодействия колеса обеспечит нужное усилие. Если диски покажут установленные ранее значения проскальзывания, оба ролика на оси отключатся.

Важно отметить, что колеса могут проверяться в разных условиях. Как и на практике эксплуатации машины, поверхность контакта может быть сухой, мокрой или скользкой

Для каждого состояния роликовой поверхности присваиваются определенные показатели нормативов, при которых диски должны дать оптимальное тормозное усилие. Конкретные значения для гидравлических и пневматических систем фиксируются датчиками. Помимо этого, стенд тормозной может замерять усилие при прокручивании незаторможенного колеса. Данный показатель позволяет оценить состояние подшипников, уровень сопротивления в трансмиссии и величину зазоров между дисками и колодками.

Материал тормозных дисков

Чаще всего тормозные диски изготовляют из чугуна. Популярность этого материала объясняется хорошими фрикционными свойствами и невысокой стоимостью производства. Наряду с этими преимуществами, чугун имеет ряд существенных недостатков, которые ограничивают его использование в некоторых типах транспортных средств – спортивных машинах и мотоциклах. При регулярных интенсивных торможениях, вызывающих значительное повышение температуры (400 С и выше), возможно коробление диска, а если на его перегретую в таких режимах поверхность попадает вода, например, из лужи, чугунный диск покрывается сетью трещин и иногда даже рассыпается. Кроме того, такие диски очень тяжелые, и после длительных стоянок их рабочая поверхность покрывается коркой ржавчины. Чтобы избежать этих недостатков, диски, в большей степени мотоциклетные и значительно реже автомобильные, начали делать из «нержавейки». Более слабые фрикционные свойства этого материала компенсировали увеличением диаметра дисков и их рабочей поверхности. Для изготовления этой ответственной детали тормозной системы используют и обычную сталь, которая, как и «нержавейка», не столь чувствительна к перепадам температур и обладает несколько худшими фрикционными свойствами, чем чугун.

В 70-е годы на спортивные машины начали устанавливать тормозные диски из углепластика – карбоновые. Преодолев период роста, карбоновые тормоза оставили своих металлических коллег далеко позади. Посудите сами: вес тормозного диска из карбона на порядок меньше металлического, коэффициент трения на порядок выше, а рабочий диапазон, ограничивающийся на обычных тормозах 500-600 С, здесь простирается далеко за отметку в 1000 С. Карбоновые диски не коробятся, а снижение неподрессоренных и вращающихся масс положительно сказывается на ходовых качествах автомобиля. Тем не менее путь к обычным дорожным автомобилям таким тормозам пока заказан. Стоимость комплекта карбоновых тормозов может достигать стоимости нового автомобиля малого класса, а нормально работать они начинают только после хорошего прогрева: до этого коэффициент трения тормозов даже ниже обычных! Нельзя забывать и об удобстве управления замедлением: если с традиционными тормозами все просто и понятно, то здесь контролировать замедление сверхсложно. Фактически в обычных условиях карбоновые тормоза будут аналогом переключателя «ехать/стоять».

Керамические тормозные диски

Более радужные перспективы в автомобилестроении имеют керамические тормоза. Они не имеют такого ошеломляющего коэффициента трения, как карбоновые, но обладают целым рядом преимуществ. У керамики гораздо больше возможностей, чем у металла или различных композитов. Этот материал отличается отличной устойчивостью к высоким температурам, высокой стойкостью к коррозии и износу, небольшой удельной массой и высокой прочностью. Но это еще не все. Керамические тормозные диски, в сравнению аналогичным деталями из серого чугуна легче на 50%. Вес, например, керамического тормозного диска PORSCHE 911 в два раза легче обычного, значит, меньше и неподрессоренные массы, а следовательно, и нагрузка на подвеску. Уменьшается и так называемый гироскопический эффект, когда вращающееся с большой скоростью тело сопротивляется смене направления вращения. Кроме того, применение керамики позволяет увеличить на 25% коэффициент трения, а заодно резко повысить эффективность торможения в горячем состоянии. Еще одно преимущество – невероятная долговечность. Керамические диски обычно не требуют замены на протяжении 300 000 км. К сожалению, есть и недостатки. Во-первых, холодные керамические диски хуже останавливают машину, чем холодные тормозные диски из металла. Во-вторых, керамика плохо работает при очень низких температурах. В третьих, такие диски при работе неприятно скрипят. И, наконец, в четвертых, цена у них ну просто непомерная.

Это интересно: Двухкоронная велосипедная вилка, из чего состоит, какие типы бывают, как ухаживать, производители

Принцип работы

Функционирование тормоза автомобиля основано на изменении

давления жидкости. Подробнее о том, как работает система:

- водитель выжимает педаль тормоза;

- создается усилие, давление жидкости

повышается; - вакуумник еще больше нагнетает давление,

затем оно передается на ГТЦ; - поршень ГТЦ направляет жидкость к колесам через магистрали;

- поршни цилиндров (суппортов) выдвигают

колодки к дискам; - активируются тормозные механизмы,

вращение колес замедляется, машина останавливается; - водитель отпускает педаль тормоза, она

возвращается в исходное положение за счет пружины; - поршень ГТЦ встает в нейтральное

положение; - общее давление гидравлики снижается, колеса разблокируются.

На

некоторых заднеприводных автомобилях

жидкость из ГТЦ подается раздельно. Другими словами, на передние и задние

колеса по отдельным трубкам. Что касается переднеприводных авто, то схема

контуров магистралей здесь обычно диагонального типа.

Основной тормозной системой является рабочая. Именно она используется в 99% случаях во

время движения, блокирует колеса

машины до полной ее остановки. Активируется правой ногой водителя —

одновременно нога снимается с педали газа.

Нога на педали тормоза

На педаль тормоза нажимать нужно правой ногой

Стояночный тормоз обеспечивает неподвижность машины

во время долгой стоянки на паркинге. Водители с опытом оставляют автомобиль на

ручнике и включенной передаче, хотя этого может оказаться недостаточным на

крутом склоне.

Кроме

того, ручной тормоз оказывает пользу для новичков при старте в горку. Нога

неопытного водителя не приучена работать с педалью сцепления, поэтому машина

скатывает вниз, а двигатель глохнет.

Если же активировать стояночный тормоз, автомобиль

будет стоять на месте и новичок легко тронется с места, аккуратно выключая

ручник, и одновременно задействуя педаль газа (муфта плавно отпускается).

Две основные схемы организации суппортов

Отличие заключается в организации скобы. Её можно жёстко зафиксировать относительно поворотного кулака, тогда поршни придётся разместить симметрично относительно диска. Каждый из них будет действовать на свою колодку, и обе эти силы равны по законам геометрии и гидравлики. Это равенство обеспечит отсутствие паразитной разницы в усилиях, которая способна действовать перпендикулярно плоскости диска в целом и нагружать ступичные подшипники. Диск будет лишь сжиматься встречными силами прижатия колодок.

Примерно так же сработает более простая система с плавающей скобой. По направляющим прорезям в суппорте скоба способна перемещаться, выравнивая усилие на колодках, хотя поршень действует лишь на одну из них. Возникает ситуация, когда через систему виртуальных рычагов, образованных суппортом, направляющими и скобой, поршень давит на одну колодку, а цилиндр – на другую. Разумеется, эти силы равны, хотя на практике не всё так просто.

Принципиальным недостатком плавающего механизма является наличие силы трения в направляющих скобы. По причинам естественного износа, загрязнения или неточностей в исполнении эти силы могут достигать значительной величины, что ведёт к неравномерному износу внутренней и внешней колодок. Таков существенный недостаток, которым приходится расплачиваться за относительную простоту конструкции.

Систему с фиксированной скобой, несмотря на затраты, активно используют в дорогих, быстроходных, тяжёлых и спортивных автомобилях. Причём когда речь идёт о поршнях, то дело редко ограничивается одним в плавающей схеме или двумя в фиксированной. По разным причинам количество цилиндров увеличивается, достигая шести или даже восьми в самых совершенных и мощных тормозах. Такие конструкции сложны, дорого стоят, но при этом чрезвычайно надёжны, работают с высокой эффективностью, останавливая машины с огромной кинетической энергией за считанные секунды.

Гидравлический привод тормозов

Гидравлические приводы тормозных механизмов появились несколько позже, чем механические приводы, примерно в 1910 – 1915 г.г. В массовом автомобилестроении гидравлический привод тормозов применяется с 1924 года благодаря разработкам инженеров американской автомобилестроительной компании «Крайслер» (Chrysler Group LLC). В своей работе такие приводы используют гидростатические законы, передавая энергию жидкости под давлением. Принцип действия гидростатического привода основан на свойстве жидкости сохранять свой объем при внешнем давлении (ничтожно малая сжимаемость), а также способности передавать создаваемое в любой точке давление одинаково всем точкам замкнутого объема жидкости (закон Паскаля).

Гидравлический привод широко применяется в качестве привода рабочей тормозной системы легковых автомобилей, грузовых автомобилей малой и средней грузоподъемности, а также автобусов малой вместимости.

***

Достоинства и недостатки гидропривода тормозов

Гидравлический привод тормозных механизмов имеет ряд существенных преимуществ перед другими типами привода:

- одновременность торможения всех колес (в принципе) и требуемое распределение тормозных сил между отдельными колесами (дифференцирование тормозных усилий);

- высокий КПД – 0,9 и выше при нормальной температуре охлаждающей жидкости (для сравнения – КПД механического привода редко превышает 0,6);

- малое время срабатывания (0,05…0,2 сек). Благодаря этому свойству, обусловленному ничтожно малой сжимаемостью жидкости, гидравлический привод имеет неоспоримое преимущество перед пневматическим приводом, имеющим время срабатывания примерно в десять раз больше;

- относительно малые габариты и масса применяемых в гидроприводе приборов и устройств;

- простота конструкции и удобство компоновки (трубки гидропривода можно проложить как угодно и где угодно в кузове или других элементах конструкции автомобиля – на работоспособность привода это не повлияет).

Не лишены гидравлические приводы тормозов и некоторых существенных недостатков:

- невозможность получения большого передаточного числа привода. Как известно, передаточное число гидростатических систем можно установить соотношением площадей поперечного сечения поршней передающего и принимающего усилие гидроцилиндров (или заменяющих их элементов). Очевидно, что существенное увеличение передаточного числа привода для повышения тормозного усилия приводит к значительному увеличению хода управляющего органа (тормозной педали или рычага);

- выход из строя при местном повреждении какого-либо из элементов конструкции (трубки, штуцера и т. п.), т. е. относительно низкая надежность привода. Для устранения этого недостатка применяют многоконтурные приводы;

- невозможность продолжительного и опасность чрезмерно интенсивного торможения. Продолжительное торможение может вызвать перегрев, и даже закипание тормозной жидкости из-за нагрева элементов конструкции тормозных механизмов (колодок, барабанов и т. п.). Интенсивное торможение с чрезмерным усилием может привести к повреждению уплотнительных элементов, что, в свою очередь, приведет к разгерметизации привода и потере его работоспособности;

- высокая чувствительность к попаданию воздуха в привод, резко снижающая его работоспособность (и даже приводящая к полному отказу) при завоздушивании системы;

- зависимость КПД привода от температуры тормозной жидкости (при низких температурах эффективность работы гидравлического привода резко снижается из-за повышения вязкости жидкости);

- использование в качестве рабочего тела специальных жидкостей, способных нанести вред окружающей среде, животным и человеку при попадании на почву и во внешнюю среду.

***

Рейтинг лучших тормозных дисков по цене и качеству (в 2022 году)

SAT

Бюджетный вариант достойного уровня качества. Прослужат более 6 месяцев. Не деформируются от перепада температур.

MASUMA

Отличие бренда – наличие защитного антикоррозийного покрытия. Менять лучше в паре. Нужно следить, чтобы при установке на диски не попала грязь.

NiBK

Производитель тормозных колодок. Изготавливает продукцию для разных автомобилей (грузовых, легковых, спорткаров). Колодки не деформируются.

Febi

Чугунные диски с плавным рассеиванием тепловой энергии, что повышает их износостойкость. Подойдут для размеренной езды по городу.

Ferodo

Один из самых популярных брендов в этой нише рынка. Товар отличается высоким качеством. Лучше брать колодки и диски одного производителя.

Общая конструкция стенда

Большинство моделей данного оборудования выполняются в виде платформенной базы с функциональными компонентами, электротехнической основой и цифровыми средствами контроля рабочего процесса. Конструкцию формируют металлические панели, удерживающие площадку для стоянки транспортного средства. Движение в наиболее распространенных барабанных моделях обеспечивает роликовая установка. Функциональные компоненты представляют собой стойку управления, светофор, комплекс датчиков, регулирующие положение штативы и программное обеспечение. В качестве опционального дополнения некоторые изготовители предлагают снабжать тормозной стенд аппаратами для создания отчетов (печатающие устройства), фундаментным каркасом, ограждающими конструкциями, информационными табло и другими приспособлениями

Специалисты в этом плане рекомендуют основное внимание уделять средствам, повышающим эргономику обращения с оборудованием

Центробежный тормоз

В технике центробежные тормозные механизмы получили наиболее широкое распространение в качестве регуляторов скорости. Принцип работы этих устройств состоит в том, что как только увеличивается скорость вращения тормозного вала, сразу же начинает расти такая характеристика, как центробежная сила масс деталей тормозного механизма. На неподвижную часть тормоза оказывается повышенное давление, благодаря чему увеличивается сила трения и, соответственно, тормозной момент. Наиболее распространенным местом установки центробежного тормоза является быстроходный вал какого либо механизма.